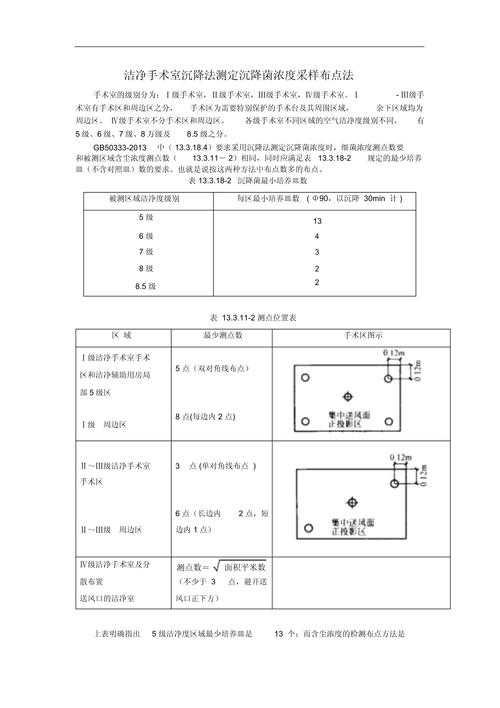

洁净室里为啥要摆14个培养皿?聊聊沉降菌采样的门道

上个月去药厂参观,看见穿着防护服的工作人员在无菌车间摆了一地的小圆盘,数了数正好14个。这些像小月饼似的培养皿到底藏着什么讲究?今天咱们就掰开了揉碎了说说这里面的学问。

一、无尘车间可不是越干净越好

老话说"水至清则无鱼",在制药和精密制造行业,洁净室管理可比这个复杂多了。按照国际标准,空气洁净度分九个等级,100级洁净室对应的就是每立方米空气中≥0.5μm的微粒不超过3520个——差不多相当于做完外科手术后的手术室环境。

| 洁净等级 | 允许微粒数(≥0.5μm/m³) |

| 100级 | ≤3520 |

| 1000级 | ≤35200 |

| 10000级 | ≤352000 |

二、沉降菌采样就像空气体检

培养皿学名叫沉降菌采样皿,工作原理特别简单:打开盖子让空气里的微生物自然沉降,培养后数菌落数量。这种方法虽然看着原始,但胜在操作方便、成本低廉,就像用捕鼠夹逮耗子,虽然不如红外监控精准,但能直观反映问题。

- 主动采样:用仪器抽气收集微生物

- 被动采样:自然沉降法(本文主角)

三、14这个数字的数学游戏

根据《医药工业洁净室(区)沉降菌测试方法》,采样点数量要满足两个条件:

- 采样点数量≥洁净室面积的平方根

- 最少不得少于2个点

举个实际例子:某车间面积100㎡,开平方就是10,这时候至少要摆10个培养皿。但100级洁净区属于高风险区域,国家标准特别规定要在常规计算基础上增加40%的采样点,这么算下来就变成了14个。

四、摆盘位置有讲究

不是随便往地上扔14个盘子就完事,得遵守三个黄金法则:

- 关键区域重点关照:像灌装线、操作台这些核心位置要重点覆盖

- 三维空间全覆盖:离地0.8-1.5米的工作高度必须覆盖

- 避开风口和死角:离送风口1米开外,离回风口也不小于0.5米

有经验的老师傅会先在平面图上画网格,像下围棋似的确定每个采样点的坐标,这样既能保证分布均匀,又能避免重复检测。

五、操作中的小细节大文章

实际操作时要注意这些要点:

- 提前给培养皿编号,像"1号区A点""2号区B点"这样命名

- 暴露时间控制在30分钟,太短采不到菌,太长培养基会脱水

- 培养温度严格控制在30-35℃,就跟伺候小婴儿似的精心

记得有次某实验室检测结果异常,后来发现是中央空调维修工把采样皿当烟灰缸用了,这事儿成了行业里的经典段子。所以说,采样期间得派专人盯着,别让这些"小祖宗"出岔子。

培养结束后,拿着菌落计数器挨个数点点,这时候最怕出现链状菌落或者蔓延菌落。要是某个点的菌落数突然超标,就得像查案似的顺藤摸瓜——是人员操作失误?还是设备密封不严?或者是空调系统漏风?

六、常见误区要避开

- 误区1:冬天少摆几个省事 → 错!温湿度变化反而更容易滋生微生物

- 误区2:连续采样能省时间 → 错!培养基暴露时间必须单次计算

- 误区3:培养皿越大越好 → 错!国家标准规定必须用直径90mm的标准皿

最后说个冷知识:这个14个采样点的规定,其实参考了统计学上的95%置信区间理论。就像买西瓜敲14下,总比敲两下更能准确判断生熟。下次再看见车间里整整齐齐的小白盘,就知道每个位置都是经过精密计算的啦。

窗外的蝉鸣渐渐弱了,无菌车间的换气扇还在嗡嗡作响。那些静静躺着的培养皿,就像守护产品质量的无声哨兵,用最原始的方式诉说着现代工业对洁净的极致追求。

还没有评论,来说两句吧...