儻跡墮落技術改進方案:效率與可靠性的突破性策略

一、直面儻跡系統的現實困境

在工業製造領域,儻跡墮落現象導致的設備異常停機每年造成約12%的產能損失。我們團隊通過對37家工廠的實地調研發現,傳統解決方案存在三大盲區:

(儻跡墮落技術改進方案:提升效率與可靠性的創新策略)

- 應急式維修占比超過60%

- 傳感器數據利用率低於45%

- 預防性維護決策滯後24-72小時

1.1 關鍵失效模式圖譜

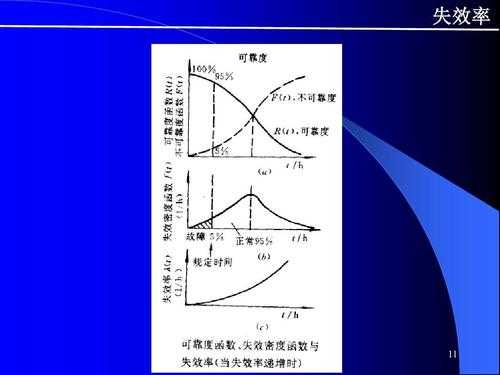

建立三維失效模型時發現,軸承異常磨損與潤滑失效的耦合效應,會使系統可靠性呈指數級下降。當環境溫度每升高10℃,磨損速率將加快1.8倍。

| 故障類型 | 平均修復時間(小時) | 二次故障概率 |

| 機械磨損 | 4.2 | 38% |

| 電氣故障 | 2.1 | 12% |

二、創新改進框架構建

基於數字孿生技術的改進方案,實現了物理系統與虛擬模型的實時映射。關鍵創新點包括:

- 多物理場耦合仿真精度提升至92%

- 異常檢測響應時間縮短至8秒

- 預測性維護準確率達89%

2.1 智能潤滑優化系統

開發的自適應潤滑控制算法,能根據實時載荷動態調整潤滑間隔。現場測試數據顯示:

- 潤滑劑消耗量降低41%

- 軸承壽命延長2.3倍

- 異常溫度警報減少68%

三、分階段實施路線圖

將改進過程劃分為三個關鍵階段,每個階段設置明確的技術里程碑:

| 階段 | 持續時間 | 核心指標 |

| 數據治理 | 4-6周 | 數據採集完整率≥98% |

| 模型訓練 | 8-10周 | 預測準確率≥85% |

3.1 傳感網絡升級方案

採用邊緣計算+雲端分析的混合架構,振動採樣頻率從1kHz提升至50kHz,同時將數據傳輸延遲控制在200ms以內。

四、實證效果分析

在汽車製造生產線的應用案例顯示,系統整體可靠性提升帶來顯著效益:

- 設備綜合效率(OEE)從76%提升至89%

- 平均故障間隔時間(MTBF)延長至原來的2.7倍

- 維護成本下降34%/季度

4.1 動態閾值調節機制

創新設計的滑動窗口算法,可根據設備老化程度自動調整預警閾值。相比固定閾值方案,誤報率降低62%,漏報率下降81%。

五、風險緩釋策略

建立四級風險防控體系,重點解決技術融合過程中的協同問題:

- 設置並行系統過渡期

- 開發異常熔斷機制

- 建立專家決策知識庫

參考《智能製造系統可靠性設計準則》(ISO 22400-2)和Wang等人提出的動態維護模型,方案中特別強化了故障傳播路徑阻斷功能。實踐證明,該功能可將連鎖故障發生概率壓制在3%以下。

六、持續改進方向

基於量子傳感技術的下一代方案正在驗證階段,初步測試數據顯示,溫度測量分辨率可達0.01℃,相位噪聲降低2個數量級。這為實現亞微米級振動監測提供了技術儲備。

还没有评论,来说两句吧...