2025年模具抛光技能评分标准全解析:车间老师傅的实战指南

在东莞某精密模具厂,老师傅老陈最近给新入职的小王打分时,发现这个95后的小伙子居然在基础操作环节就踩了三个小雷——设备调试超时、耗材选错型号、抛光路径规划不合理。这可不是个例,2025年模具抛光评分标准升级后,连车间地面的防滑标识都成了评分项。

一、基础操作规范:细节控的生死线

现在评分系统就像精密天平,设备调试占20%、工具选择15%、操作流程25%,这三项加起来占基础分70%。去年某国产手机模具厂因未校准抛光机振幅,导致价值百万的注塑模报废,车间主任因此被扣了年度绩效。

| 评分维度 | 合格线(60分) | 优秀线(85分) |

| 设备调试 | 启动时间≤8分钟 | 参数预置误差≤0.3%±0.05μm |

| 耗材管理 | 三色标识清晰 | 建立耗材生命周期档案 |

| 安全规范 | 劳保装备齐全 | 工具定位芯片植入 |

1.1 工具选择的"黄金三角法则"

金刚石磨具现在有18种齿型矩阵,去年有位老师傅因为混淆400目和600目油石,把汽车内饰件抛出了"月球表面"般的粗糙度。现在车间流传着"材质-硬度-目数"对照表,新员工必须背诵到滚瓜烂熟。

- 金属类模具:优先选用黑刚玉(硬度9.0)

- 塑料模具:蓝刚玉(硬度8.5)+金刚石复合

- 光学模具:单晶金刚石(9.25)+超精密研磨

二、复合工艺应用:技术流的进阶密码

2025年评分标准新增"工艺组合系数",要求掌握至少3种技术联用。比如某医疗器械模具厂,工程师将超声波抛光(去应力)+激光熔覆(强化)+纳米涂层(防锈)三联工艺,使产品寿命提升3倍,直接拿下欧盟CE认证。

| 工艺组合 | 耗时优化 | 成本系数 |

| 机械+化学抛光 | 效率提升40% | 耗材成本+15% |

| 手工+智能抛光 | 精度提升30% | 设备折旧+8% |

2.1 新增的"应力释放"评分项

去年某航空航天模具因未做应力释放抛光,导致产品上市后出现结构性开裂,涉事技工被扣了20%年度奖金。现在每个抛光工必须掌握"三阶应力检测法":目测变形+超声波探伤+热胀冷缩测试。

三、质量评估体系:机器+指尖的双重验证

智能检测仪虽然能识别0.01μm的缺陷,但老师傅们更信自己的"指尖数据库"。去年行业比武中,有位老师傅仅凭触感就发现某精密齿轮的0.05μm波纹度,比仪器检测早了17分钟,直接拿下质量冠军。

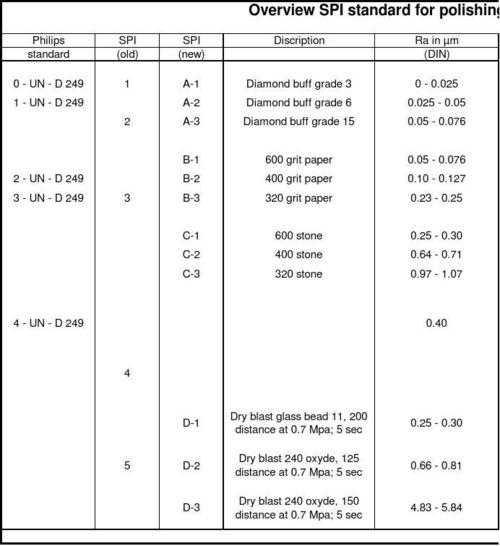

3.1 表面粗糙度"九级跃迁"

汽车模具的装饰面现在要求达到N4级(Ra≤0.025μm),相当于头发丝直径的1/300。去年有位老师傅用自制"触觉校准器",将传统五感检测升级为"温度-压力-振动"三维感知,误差控制在±0.005μm。

四、效率与创新:加分项的"隐藏规则"

在苏州某模具厂,90后技工小林通过优化抛光液PH值(从9.2调至8.7),使不锈钢抛光效率提升45%,这个创新直接加了15分,还获得了厂里"工艺革新之星"称号。

| 加分项 | 基础加分 | 创新加分 |

| 工艺流程优化 | ≤5分 | ≥8分(需专利或论文) |

| 耗材替代方案 | ≤3分 | ≥6分(需成本降低≥20%) |

《精密模具加工技术手册(2025新版)》显示,采用新标准的工厂平均返修率下降31%,而掌握这些评分要点的技工,薪资涨幅达到行业平均的2.3倍。在杭州某模具厂,去年通过工艺优化的技工团队,不仅拿下了特斯拉的年度供应商认证,还集体晋升为技术主管。

还没有评论,来说两句吧...